Güter lagern

Aufgaben der Lagerhaltung:

– Sicherungsaufgabe ⇒ Güter werden gelagert, um den Produktionsprozess gegen Störungen bei der Warenbeschaffung zu sichern, um eine stetige Lieferbereitschaft zu gewährleisten (z. B. Engpässe, die durch Lieferverzögerung, Transportschwierigkeiten oder durch Mehrverbrauch entstehen können, sollen durch das Anlegen eines Lagervorrates vermieden werden)

– Ausgleichsaufgabe „Überbrückungsaufgabe“ ⇒ Güter werden gelagert, um einen zeitlichen und mengenmäßigen Ausgleich zwischen Warenbeschaffung, Produktion und Absatz zu erreichen (z. B. Schokoladenosterhasen, um die starke Nachfrage zu Ostern befriedigen zu können, werden sie schon weit im Voraus produziert)

– Spekulationsaufgabe ⇒ Güter werden gelagert, um mit Kosten- und Preisvorteilen zu spekulieren, so kann eine rechtzeitige Beschaffung Preisvorteile bringen, die den Kosten der Lagerhaltung überwiegen (z. B. Heizölkauf im Sommer)

– Umformungsaufgabe ⇒ Lagergüter werden in großen Mengen angeliefert, die dann in kleine bedarfsgerechte Mengen und Portionen umgeformt werden (z. B. Mehl in großen Säcken, dieses wird dann für den weiteren Verkauf in 500 g. Päckchen abgefüllt)

– Veredelungsaufgabe ⇒ das Gut erhält erst durch die Lagerung die gewünschte Reife und Qualität (z. B. Käse, Wein oder Tabak)

Anforderung an das Lager:

– Sauberkeit „dies bezieht sich auf“ ⇒ die eingelagerte Ware, die Lagerräume, die Verkehrswege, das Lagerpersonal, die Lagereinrichtung, die Fördermittel

Sauberkeit im Lager ist eine Grundvoraussetzung für eine ordnungsgemäße Lagerhaltung, wird erreicht durch täglich fegen und wischen sowie wegräumen von nicht mehr benötigten Verpackungsmaterial.

Vorteile eines sauberen Lagers

- Die Unfall- und Verletzungsgefahr werden verringert

- Die Nutzungsdauer und Haltbarkeit der Lagereinrichtung wird entscheidend verlängert

- Die Ware bleibt länger verkaufs- und gebrauchsfähig

- Das Arbeitsumfeld für das Lagerpersonal ist angenehm

- Der Eindruck bei Lieferern, Kunden und Besuchern ist positiv

– Geräumigkeit ⇒ das ist die Voraussetzung für eine übersichtliche und saubere Lagerung. Geräumigkeit bedeutet, dass ausreichend Platz für Fahrwege, die einzulagernde Ware und Gänge vorhanden ist.

Vorteile eines geräumigen Lagers

- Die Unfall- und Verletzungsgefahr wird verringert

- Die einzulagernden Waren können übersichtlich gelagert werden

- Für das Einsetzen von Fördermitteln besteht ausreichend Platz

- Die Waren können schnell und bequem ein- und ausgelagert werden

– Übersichtlichkeit ⇒ mehr Geräumigkeit kann sich vorteilhaft auf die Übersichtlichkeit auswirken, wenn ein Lager zu sehr zugestellt und die Ware einfach irgendwo und überall abgestellt wird, kann man schnell den Überblick verlieren.

Übersichtlichkeit kann man beispielsweise erreichen durch

- Einteilung des Lagers in Lagerzonen

- Gute Stellplatzkennzeichnung

- das Führen von Lagerfachkarten (Warenwirtschaftssystem z. B. „SAP“)

- Vergabe von Material- und Teilenummern

Sachgerechte und artgerechte Lagerung:

– Sachgerechte Lagerung ⇒ für alle Güter wurden die passenden Lagereinrichtungen und Lagerhilfsmittel gewählt. So sollten Bälle nicht unverpackt im Palettenregal gelagert werden, sondern z.B. in eine EUR-Gitterboxpalette gepackt werden.

– Artgerechte Lagerung ⇒ alle Güter müssen entsprechend ihrer Eigenschaften und Eigenarten gelagert werden.

Folgende Sachen müssen daher bei der Lagerung berücksichtigt werden:

- Schutz vor Sonne/Licht ⇒ Textilien müssen vor Licht und Ausbleichen geschützt werden

- Schutz vor Geschmacksverlust ⇒ Einige Obst- und Gemüsesorten dürfen nicht nebeneinander gelagert werden

- Schutz vor Feuchtigkeit ⇒ Papier muss trocken gelagert werden

- Schutz vor Schädlinge ⇒ bei Lebensmitteln muss auf eine geeignete Schädlingsbekämpfung geachtet werden

- Schutz vor Austrocknung ⇒ Brot muss vor dem Austrocknen geschützt werden

- Schutz vor Wärme/Kälte ⇒ Fleisch muss kühl gelagert werden

Die Grundsätze ordnungsgemäßer Lagerhaltung sind: Sauberkeit, Geräumigkeit, Übersichtlichkeit, sachgerechte und artgerechte Lagerhaltung.

Arten der Lagerhaltung:

Lager können unterschieden werden nach

- den zu lagernden Güterarten

- den Betriebsarten

- dem Lagerstandort

- dem Lagereigentümer

- der Lagerbauweise

Unterscheidung nach Güterarten/Gütereigenschaften

– Verschlusslager ⇒ ein Lager für hochwertige und diebstahlgefährdete Güter (z. B. Zigaretten, teurer Whiskey)

– Temperaturgeführtes Lager ⇒ dies wird bei temperaturempfindlichen Gütern eingesetzt (z. B. in der Lebensmittel-Branche für Fleisch und Tiefkühlware)

– Kleinteillager ⇒ ein Lager für Kleinteile, diese werden meistens in kleinen Behältern oder Lagersichtkästen gelagert (z. B. Nägel, Schrauben, Unterlegscheiben etc.)

– Sperrigwarenlager ⇒ in diesem Lager werden Güter gelagert, deren Abmessungen z. B. größer sind als eine EUR-Palette

– Schüttgutlager ⇒ ein Lager für Schüttgüter (z. B. Getreide, Kies, Sand)

– Stückgutlager ⇒ mit dem Begriff Stückgut wird alles bezeichnet, was sich am Stück transportieren lässt (z. B. palettierte Ware, Karton verpackte Ware)

– Gefahrstofflager ⇒ ein Lager, wo Gefahrstoffe aller Art eingelagert werden (z. B. Fass mit Verdünnung, Lacke) für den Bau und die Ausstattung gelten besondere Gesetze, Vorschriften und Regelungen

Unterscheidung nach Betriebsarten

Es wird unterschieden zwischen folgenden Betriebsarten (Industriebetrieb, Großhandel, Einzelhandel, Spedition)

Lagerarten Industriebetrieb

– Roh-, Hilfs- und Betriebsstofflager ⇒ Rohstoffe bilden den Hauptbestandteil bei dem zu fertigen Produkt (z. B. Holz für den Bau eines Schreibtisches), Hilfsstoffe bilden eine Hilfsfunktion in dem zu fertigen Produkt (z. B. Furnier, Schrauben, Lacke, Leim), Betriebsstoffe sind Stoffe, die nicht direkt in das zu fertigende Produkt eingehen, aber den Produktionsprozess am Laufen halten (z. B. Benzin, Strom zum Betreiben der Maschinen)

– Zwischenlager ⇒ Pufferlager, unfertige Produkte zwischen einzelnen Fertigungsstufen

– Fertigwarenlager ⇒ fertige Waren

– Handlager ⇒ häufig benötigtes Kleinmaterial (z. B. Schrauben, Unterlegscheiben, Dichtungen)

– Sonderlager ⇒ Ersatzteillager (z. B. in Autowerkstätten), Werkzeuglager (z. B. Messwerkzeuge, Gussformen, Schraubenschlüssel), Büromateriallager (z. B. Schreibwerkzeuge, Kopierpapier, Druckerpatronen), Packmittellager (z. B. Klebeband, Stretchfolie, Kartonagen)

Lagerarten Großhandel

– Auslieferungslager ⇒ bis zum Verkauf an Einzelhandels- oder auch an Industrieunternehmen werden hier die Waren aufbewahrt

– Kommissions- oder Konsignationslager ⇒ Lager des Lieferanten beim Kunden, aus dem sich der Kunde die benötigte Ware entnimmt. Vorsicht, nicht verwechseln mit dem Kommissionierlager = Lager, in dem Güter kommissioniert werden

Lagerarten Einzelhandel

– Verkaufslager ⇒ Verkaufsraum, in dem die Ware dem Kunden zum Verkauf angeboten werden

– Reservelager ⇒ dient zur Vorratshaltung, um eventuelle Lieferengpässe überbrücken zu können

Lagerarten Spedition

– Auslieferungslager ⇒ auf Abruf für den Kunden bereitgehaltene Ware

– Umschlaglager ⇒ hier werden Güter sortiert, umverteilt und oft direkt weiterverladen. Gemeint ist das wie folgt: Sendungen werden im Nahverkehr bei verschiedenen Absendern für verschiedene Empfänger abgeholt und im Umschlaglager entladen und nach ihren Empfangsorten sortiert. Danach werden sie zielrein weiterverladen.

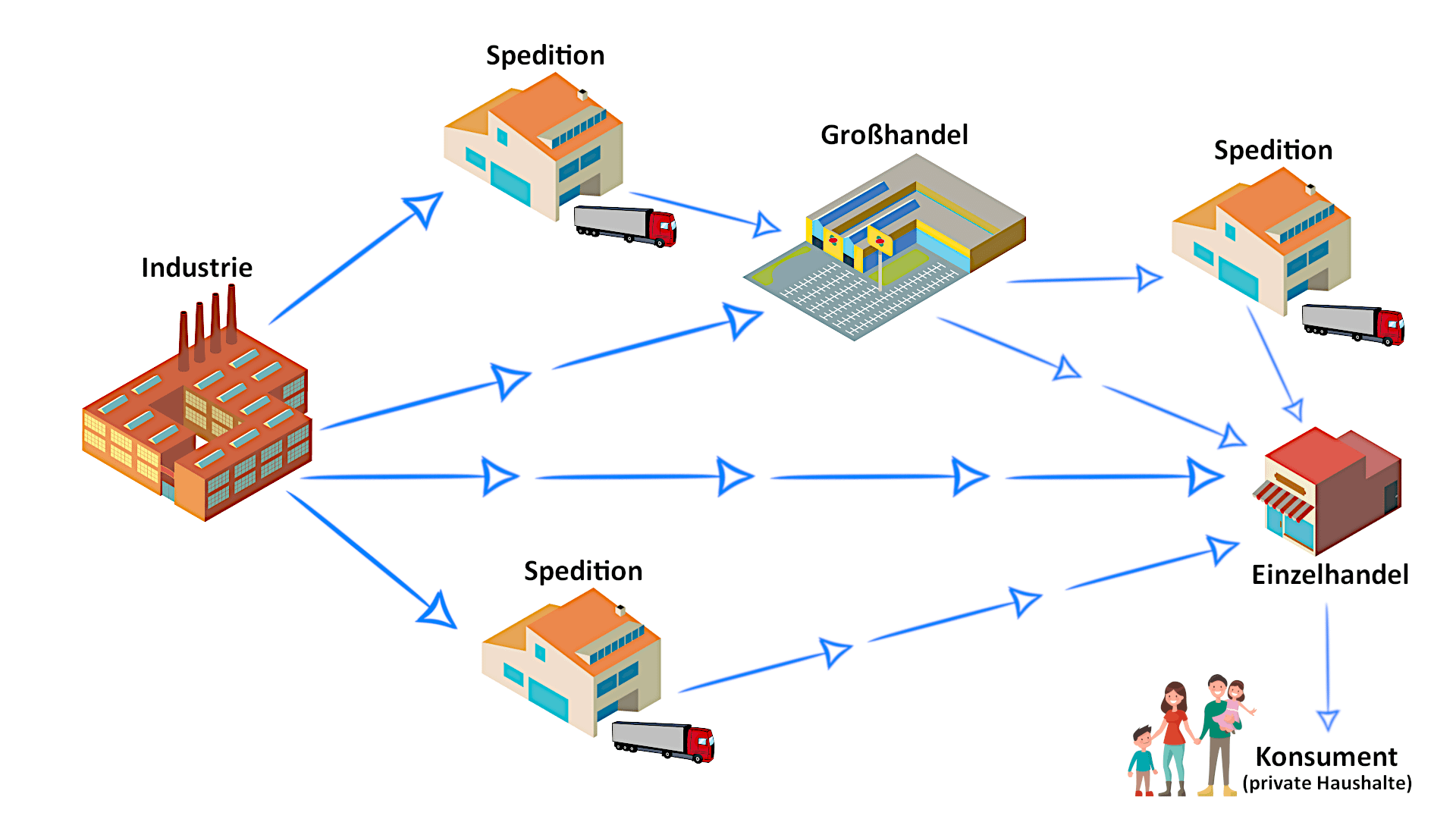

Lagerkette zwischen Industrie, Großhandel, Einzelhandel und Spedition

Die Abbildung verdeutlicht die Beziehung zwischen Industrie, Großhandel, Einzelhandel und Spedition. Bis die Ware beim Konsumenten/Endverbraucher ankommen.

Unterscheidung nach dem Lagerstandort

Zentrales Lager

Die meisten kleineren und mittelgroßen Unternehmen führen ein Zentrallager.

Vorteile

- leichtere Feststellung des Gesamtbedarfs

- niedrigere Kapitalbindung

- höhere Flächen- und Raumausnutzung

- leichtere Planung des Personals

- leichtere Kontrolle bei der Materialannahme und -ausgabe

- größere Einkäufe senken die Beschaffungskosten (weniger Bestellungen, höhere Mengenrabatte)

Nachteile

- längere Transportzeiten

- höhere Transportkosten aufgrund der längeren Transportwege

- längere Transportwege zur Produktionsstätte bzw. zum Kunden

Dezentrales Lager

Die Entfernung zwischen dem Lager und den einzelnen Produktionsstätten bzw. dem Lager und dem Kunden ist sehr groß, es kann sinnvoll sein mehrere dezentrale Lager zu errichten. Dadurch können Transportwege verkürzt und Transportkosten verringert werden.

Vorteile

- kürzere Transportwege

- geringere Transportkosten

- kürzere Transportzeiten

- leichtere Abstimmung zwischen Lager und Produktion bzw. Verkauf

- schnellerer Informationsfluss zwischen Produktion, Lager und Absatz

Nachteile

- höherer Personalbedarf

- höhere Kosten für Warenvorräte

- höhere Gebäudekosten

- höherer Verwaltungsaufwand

- höhere Kosten für Lagereinrichtung

Mischform

Eine Vielzahl an Unternehmen haben ein zentrales und ein dezentrales Lager. Bei der Wahl für die richtige Art der Lagerhaltung sind neben der Lieferer- und Kundennähe auch die gesetzlichen Vorschriften, der Wert sowie die besonderen Eigenschaften der einzulagernden Güter entscheidend.

Unterscheidung nach der Lagerbauweise

– offenes Lager ⇒ Freilager, unter freiem Himmel. Vor Zugriff durch Unbefugte geschützt, z. B. durch Einzäunung. Die Art der Aufbewahrung eignet sich nur für witterungsunempfindliche und wenig diebstahlgefährdete Güter (z. B. Sand, Kies, Steinplatten oder Leergut)

– halboffenes Lager ⇒ überdachte Freilager ohne seitlichen Schutz (Geeignet für z. B. Holz, Maschinen oder Autos)

– geschlossenes Lager ⇒ Gebäude oder Hallen, in ihnen werden witterungsempfindliche und diebstahlgefährdete Güter gelagert (z. B. Lebensmittel, Textilien oder teurer Schmuck)

Geschlossene Lager: Unterscheidung nach Bauhöhe

– Flachlager ⇒ eingeschossiges Lager bis 7 m, eignet sich für Regallagerung und Bodenlagerung

– Hochflachlager ⇒ eingeschossiger Lager zwischen 7 und 12 m

– Hochregallager ⇒ Lager mit einer Bauhöhe über 12 m bis zu maximal 45 m

Geschlossene Lager: Unterscheidung nach Bauweise

– Etagenlager ⇒ mehrgeschossiges Lager vom Prinzip her ein Flachlager, das durch eine oder mehrere Zwischendecken in Stockwerken unterteilt ist. Bei der Bauweise können auf kleinen Grundstücken die Lagerflächen deutlich erhöht werden, dadurch entstehen aber erhöhte Anforderungen an die Tragfähigkeit der Decken. Die Etagen werden durch Treppen und Aufzüge miteinander verbunden, wobei die Aufzüge oft einen Engpass im Materialfluss darstellen.

– Traglufthallenlager ⇒ besteht aus einer luftdurchlässigen Hallenhaut, welche mithilfe von Gebläsen ballonartig aufgespannt wird. Die Zugänge erfolgen über Luftschleusen, damit der in dem Lager erzeugte Überdruck aufrechterhalten bleiben kann. Es lässt sich schnell auf- und abbauen. Nachteil ist die relativ geringe Raumausnutzung durch die gewölbte Decke.

– Speziallager ⇒ sind Tanks, Silos oder Bunker. Diese Lager werden von oben befüllt, meist mithilfe von Förderbändern oder Pumpvorrichtungen. Die Entnahme erfolgt überwiegend durch eine Auslassöffnung am Boden.